KUNDECASE

Fabrikken eliminerer papirarbejde for 25.000 opgaver årligt

Tilbage i 2016 blev alle registreringer på Superfos foretaget på papirblanketter, og opgaverne blev uddelt manuelt ved starten af hvert skift. I dag bruger medarbejderne Gluus app til at udføre mere end 25.000 opgaver og registreringer hvert år. Det sparer tid, fører til kortere svartider og færre fejl.

Om Berry Superfos

Berry Superfos’ fabrik i Randers laver sprøjtestøbning. Over tre vagter driver 110 medarbejdere 67 automatiske maskiner og producerer rundt en milliard plastelementer om året.

Situation – Superfos skal overholde reglerne for kvalitet, sundhed, sikkerhed og miljø. Desuden er der også en masse vedligeholdelse og servicering af produktionsceller og udstyr.

Før Gluu brugte Berry Superfos traditionel kvalitetsstyringssoftware til at vedligeholde arbejdsprocesserne i deres ledelsessystem. Det dækkede dog kun vedligeholdelse af dokumenter. Alle arbejdsopgaver skulle uddelegeres manuelt af skiftlederen i begyndelsen af hvert skift. Nødvendige arbejdsregistreringer skete på papirformularer.

Problemet: Hvordan standardiserer man det daglige arbejde?

Ledelsesteamet dannede en vision om at igangsætte mere medarbejderdrevne forbedringer og digitalisere håndteringen af

manuelle opgaver.

Det burde føre til en hurtigere cyklus af procesforbedringer baseret på standardarbejde, som vil resultere i tidsbesparelser og færre fejl.

Løsningen: At lade ledere digitalisere deres egne procesflow i Gluu.

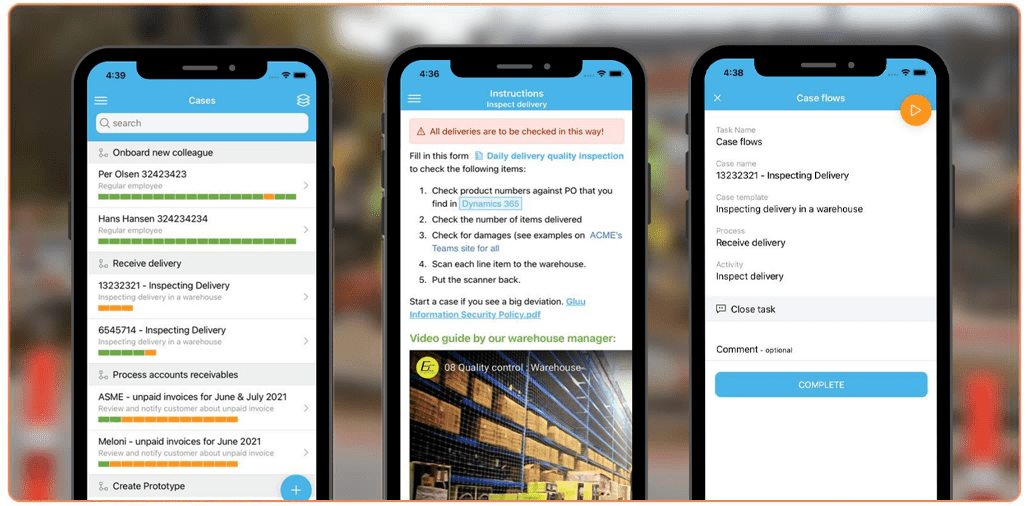

Efter en omhyggelig udvælgelse valgte Superfos Gluu, da det gav dem mulighed for at tegne arbejdsgange og derefter tilføje arbejdsinstruktioner og opgaver, som derefter vises på de Android-tablets, som medarbejderne bruger under den faktiske opgaveudførelse.

Med denne opsætning får de øjeblikkelig feedback og kan ændre og kommunikere i et enkelt flow, efterhånden som instruktionerne forbedres.

“Med Gluu-platformen er vi i stand til at finde nye forbedringsmuligheder, da det er lettere at forstå og optimere vores tværfunktionelle processer fra den første ordreoptagelse og hele vejen til produktionen. Samtidig gør Gluu det muligt for vores egne medarbejdere at digitalisere vores papirformularer via en simpel formularbygger. Vi ser store besparelser ved ikke at skulle håndtere vores registreringer på papir længere. Vores registreringer sker inde i appen nu.”

siger Jakob Lund, tidligere fabrikschef på Superfos i Randers.

Implementering: Syv trin til at digitalisere fabrikken

Fabrikken lavede en plan for en gradvis digitalisering gennem følgende trin:

- Forbered et proceshierarki

- Tilknyt alle kritiske processer og roller

- Tilføj arbejdsinstruktioner til hver aktivitet i hver proces

- Opret alle formularer digitalt i Gluu

- Definér og tilføj opgaver (med de nye formularer)

- Test og juster

- Sæt i drift – proces for proces

Det var afgørende, at gennemførelsen kunne ske ved siden af den daglige drift, da der ikke kunne være nogen nedetid overhovedet.

Opsætning af værdikæden i Gluu

Først skabte de et overblik over de primære

processer i fabrikkens værdikæde. Dette omfattede alle de vigtigste aktiviteter fra en ordre kom ind, indtil det færdige produkt var blevet leveret til kunden. Hvert hovedtrin blev til sin egen procesgruppe i Gluu. Derefter validerede de alle vigtige processer, arbejdsprocesser og arbejdsinstruktioner.

Hvor Gluu-proceskortet viser “hvem der er ansvarlig for hvad”, indeholder hver aktivitet instruktioner til at tydeliggøre “hvordan arbejdet skal udføres”.

Gå fra tekst til video instruktioner via apps

Efter tegning af arbejdsprocesser blev der tilføjet arbejdsinstruktioner. Gode arbejdsinstruktioner var afgørende for at få hver enkelt medarbejder til at udføre opgaven på nøjagtig samme måde hver gang.

Udfordringen var, at mange timelønnede ikke er stærke læsere og foretrækker visuelle instruktioner frem for tekst. Med Gluu var det muligt at erstatte tekst på papir med billeder og video i Gluu-appen.

Digitalisering af papirformularer

Hver papirformular blev herefter oprettet digitalt i Gluu. Dette gjorde formularerne intelligente, kortere og mere tilpassede til opgaven. De nye formularer er lettere at arbejde med. F.eks. behøver en medarbejder ikke at beslutte, om en række overflødige felter skal udfyldes. Det letter arbejdet. De digitale formularer kan ikke afsendes, før de er udfyldt korrekt. Dette fjernede opgaven med at følge op på ufuldstændige formularer.

Opsætning af tilbagevendende opgaver

Det sidste trin var, at tilføje hver regelmæssig kontrol eller opgave til den rigtige aktivitet i Gluu. For eksempel opgaven med rengøring af maskine S-129 hver dag klokken 7 med en deadline den følgende dag klokken 7.

Så snart en opgave er føjet til systemet, så opretter Gluu automatisk opgaven på rette tid hver gang. Medarbejdere bekræfter derefter opgavens udførelse med et enkelt tryk (og måske et billede) på tabletten. Dette automatiserer opgavestyring, og disse registreringer sikrer ensartede data, der kan analyseres af procesejere og redaktører med henblik på forbedringer.

2019 – et fælles sted for arbejde

Den gradvise tilgang, proces for proces, sikrede også en tæt og løbende dialog med medarbejdere og ledere. Dette hjalp dem med at løse problemer som wifi-dækning, fejl, nødvendige procesjusteringer osv.

Nu har Superfos én fælles standard for faste opgaver. Det betyder, at alle processer, instruktioner, roller og opgaver administreres og vises i ét fælles format på tværs. Gluu har gjort det meget lettere at standardisere arbejdet og sikre løbende forbedringer. Platformen har også givet medarbejderne ét sted at gå hen, når de søger oplysninger om, hvordan man udfører et bestemt job.

Resultater – Berry Superfos’ ledelse rapporterer følgende resultater:

- 90% tidsbesparelse på håndtering af opgaver og formularer.

- Fra 10% til 90% medarbejderinvolvering i procesforbedringer.

- Færre fejl og mindre spild ved at producere fejlbehæftede produkter.

Deres næste skridt med procesdigitalisering

Nu, hvor produktionens arbejdsgange er digitaliseret, så fortsætter arbejdet med resten af fabrikken. Det handler om at styre alle opgaver i henhold til standardiserede processer, så de fortsætter med at digitalisere alle aktiviteter fra modtagelse af ordrer, til produktionsopsætningen og hele vejen til levering på kundens lager.

I år planlægger de også at lade medarbejderne starte hændelsesstyrede processer direkte fra Gluu, hvilket skaber en flytning af data fra medarbejdere ind i systemet i stedet for, at systemet kun genererer data til medarbejderne (opgaver og arbejdsinstruktioner).

Nu, hvor de lavere hængende frugter er høstet, så vil et ægte ‘end-to-end’ perspektiv føre til endnu flere muligheder for forbedringer.