FALLSTUDIE

Fabrik eliminiert Papierkram für 25.000 Aufgaben jährlich

Damals, im Jahr 2016, wurden alle Registrierungen bei Superfos auf Papierformularen vorgenommen und die Aufgaben wurden zu Beginn jeder Schicht manuell verteilt. Heute nutzen Mitarbeiter die App von Gluu, um jedes Jahr mehr als 25.000 Aufgaben und Registrierungen zu erledigen. Das spart Zeit, führt zu kürzeren Antwortzeiten und weniger Fehlern.

Über Berry Superfos

Das Werk von Berry Superfos in Randers stellt Spritzguss her. In drei Schichten bedienen 110 Mitarbeiter 67 automatisierte Maschinen, um jährlich rund eine Milliarde Kunststoffartikel zu produzieren.

Situation – Superfos muss die Qualitäts-, Gesundheits-, Sicherheits- und Umweltvorschriften einhalten. Darüber hinaus gibt es auch viel Wartung und Instandhaltung von Produktionszellen und Peripheriegeräten.

Vor Gluu verwendete Berry Superfos herkömmliche Qualitätsmanagement-Software, um die Arbeitsprozesse in ihrem Managementsystem zu verwalten. Dies betraf jedoch nur die Pflege von Dokumenten. Alle Arbeitsaufgaben mussten zu Beginn jeder Schicht vom Schichtleiter manuell delegiert werden. Die erforderlichen Arbeitsanmeldungen erfolgten auf Papierformularen.

Das Problem: Wie kann man die tägliche Arbeit standardisieren?

Das Führungsteam entwickelte die Vision, stärker mitarbeiterorientierte Verbesserungen zu initiieren und den Umgang mit

manuelle Aufgaben.

Dies sollte zu einem schnelleren Zyklus der Prozessverbesserung auf der Grundlage von Standardarbeiten führen, die zu Zeitersparnis und weniger Fehlern führen würden.

Die Lösung: Damit Manager ihre eigenen Prozessabläufe in Gluu digitalisieren können

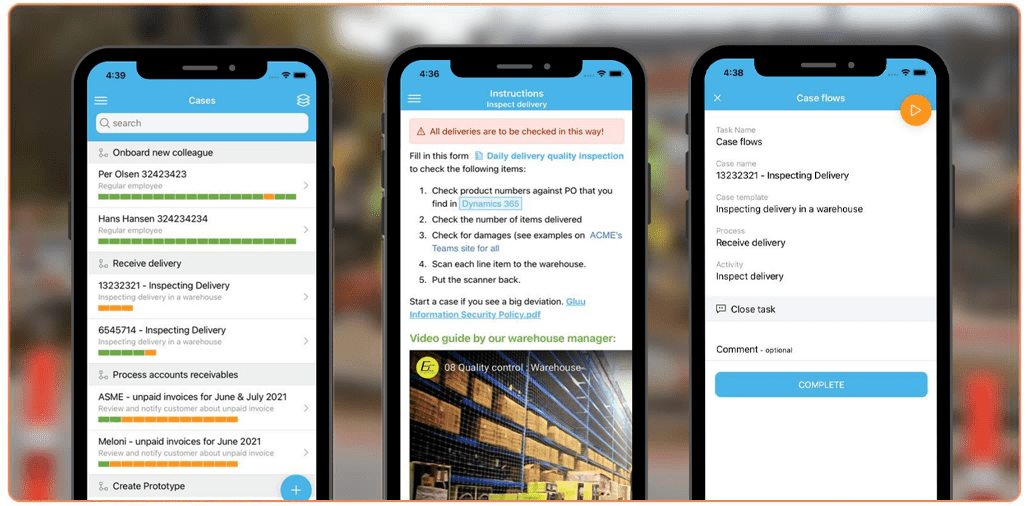

Nach einer sorgfältigen Auswahl entschied sich Superfos für Gluu, da es ihnen ermöglichte, Arbeitsabläufe zu zeichnen und anschließend Arbeitsanweisungen und Aufgaben hinzuzufügen, die dann auf den Android-Tablets angezeigt werden, die die Mitarbeiter während der eigentlichen Aufgabenausführung verwenden.

Mit diesem Setup erhalten sie sofortiges Feedback und können in einem einzigen Ablauf Änderungen vornehmen und kommunizieren, wenn die Anweisungen verbessert werden.

„Mit der Gluu-Plattform können wir neue Verbesserungsmöglichkeiten finden, da es einfacher ist, unsere funktionsübergreifenden Prozesse von der ersten Auftragsannahme bis zur Produktion zu verstehen und zu optimieren. Gleichzeitig ermöglicht es Gluu unseren eigenen Mitarbeitern, unsere Papierformulare über einen einfachen Formularersteller zu digitalisieren. Wir sehen große Einsparungen, weil wir unsere Unterlagen nicht mehr auf Papier führen müssen. Unsere Registrierungen finden jetzt innerhalb der App statt.“

sagt Jakob Lund, der ehemalige Fabrikleiter von Superfos in Randers.

Umsetzung: Sieben Schritte zur Digitalisierung der Fabrik

Die Fabrik erstellte einen Plan für eine schrittweise Digitalisierung durch die folgenden Schritte:

- Bereiten Sie eine Prozesshierarchie vor

- Abbildung aller kritischen Prozesse und Rollen

- Fügen Sie Standardarbeitsanweisungen für jede Aktivität in jedem Prozess hinzu

- Erstellen Sie alle Formulare digital in Gluu

- Aufgaben definieren und hinzufügen (mit den neuen Formularen)

- Testen und anpassen

- Bereitstellen für den Betrieb – Prozess für Prozess

Es war wichtig, dass die Implementierung neben dem täglichen Betrieb durchgeführt werden konnte, da es keine Ausfallzeiten geben konnte.

Aufbau der Wertschöpfungskette in Gluu

Zunächst erstellten sie eine Übersicht über die primären

Prozesse in der Wertschöpfungskette der Fabrik. Dies umfasste alle wesentlichen Tätigkeiten vom Auftragseingang bis zur Auslieferung des fertigen Produkts an den Kunden. Jeder Hauptschritt wurde in Gluu zu einer eigenen Prozessgruppe. Anschließend wurden alle wichtigen Prozesse, Arbeitsabläufe und Arbeitsanweisungen neu bewertet.

Wo die Gluu-Prozesslandkarte zeigt, „wer für was verantwortlich ist“, enthält jede Aktivität Anweisungen zur Klärung „wie die Arbeit zu erledigen ist“.

Über Apps von Text- zu Videoanweisungen wechseln

Nach dem Mapping und Zeichnen der Workflows wurden Arbeitsanweisungen hinzugefügt. Gute Arbeitsanweisungen waren unerlässlich, damit jeder Arbeiter die Aufgabe jedes Mal auf genau dieselbe Weise ausführen konnte.

Die Herausforderung bestand darin, dass viele Arbeiter keine starken Leser sind und visuelle Anweisungen dem Text vorziehen. Mit Gluu war es möglich, Text auf Papier in der Gluu-App durch Bilder und Videos zu ersetzen.

Papierformulare digitalisieren

Jedes Papierformular wurde dann in Gluu digital nachgebaut. Dadurch wurden Formulare intelligenter, kürzer und fokussierter auf jede Aufgabe. Die neuen einfacheren und kürzeren Formulare sind leichter zu lesen, sodass sich ein Mitarbeiter nicht entscheiden muss, ob er eine Reihe überflüssiger Felder ausfüllen muss. Die digitalen Formulare können erst eingereicht werden, wenn sie falsch ausgefüllt wurden. Dadurch entfällt die Arbeit mit der Nachverfolgung unvollständiger Formulare.

Wiederkehrende Aufgaben einrichten

Der letzte Schritt bestand darin, jede reguläre Kontrolle oder Aufgabe der richtigen Aktivität in Gluu hinzuzufügen. Eine der Aufgaben besteht beispielsweise darin, die Reinigung der Maschine S-129 täglich um 7 Uhr mit einer Frist am Folgetag um 7 Uhr durchzuführen.

Sobald eine Aufgabe zum System hinzugefügt wurde, generiert Gluu die Aufgabe automatisch zur eingestellten Zeit und solange die Aufgabeneinstellungen bestehen. Die Mitarbeiter bestätigen dann den Abschluss der Aufgabe durch eine einzige Berührung (und möglicherweise ein Foto). Dies automatisiert das Aufgabenmanagement und diese Registrierungen generieren konsistente Daten, die von den Prozessverantwortlichen auf Verbesserungsmöglichkeiten analysiert werden.

2019 – ein gemeinsamer Arbeitsplatz

Darüber hinaus gewährleistete ihre schrittweise Herangehensweise, Prozess für Prozess, einen engen und kontinuierlichen Dialog mit allen wichtigen Interessengruppen. Dies half ihnen, Probleme wie Wi-Fi-Abdeckung, Fehler, erforderliche Prozessanpassungen usw. frühzeitig zu beheben.

Jetzt hat Superfos einen gemeinsamen Standard und für wiederkehrende Arbeiten. Das bedeutet, dass alle Prozesse, Anweisungen, Rollen und Aufgaben in einem gemeinsamen Format verwaltet und dargestellt werden. Dadurch ist es viel einfacher geworden, die Arbeit zu standardisieren und eine kontinuierliche Verbesserung sicherzustellen. Es hat auch Mitarbeitern eine Anlaufstelle gegeben, wenn sie Informationen über die Ausübung einer bestimmten Arbeit suchen.

Ergebnisse – Das Management von Berry Superfos berichtet über die folgenden Ergebnisse:

- 90% Zeitersparnis bei der Verwaltung von Aufgaben und Formularen.

- Von 10% bis 90% Beteiligung der Mitarbeiter an der Prozessverbesserung.

- Weniger Fehler und Verschwendung durch die Herstellung fehlerhafter Produkte.

Ihre nächsten Schritte bei der Prozessdigitalisierung

Nachdem die Fertigungslinie selbst digitalisiert wurde, geht es mit dem Rest der Fabrik weiter. Dabei geht es darum, alle Aufgaben nach standardisierten Prozessen so zu managen, dass sie alle Aktivitäten vom Auftragseingang über den Produktionsaufbau bis hin zur Auslieferung an das Lager des Kunden digitalisieren.

In diesem Jahr planen sie auch, die Mitarbeiter On-Demand-Prozesse direkt aus Gluu starten zu lassen, wodurch eine Bewegung von Daten von Mitarbeitern in das System geschaffen wird, anstatt dass das System nur Daten an die Mitarbeiter (Aufgaben und Arbeitsanweisungen) generiert.

Jetzt, wo die Easy-Pickings erreicht sind, führt eine echte End-to-End-Perspektive zu noch mehr Verbesserungsmöglichkeiten.