Fem barrierer for Lean Management

Indholdsfortegnelse

Den eneste varige konkurrencefordel for nutidens virksomheder er evnen til at lære og innovere. Mens det meste er forbundet med produktion, har Lean Management potentialet til at engagere vidensarbejdere i løbende forretningsforbedringer. Ændring af organisationer for at imødekomme nye markedskrav kan herved blive mere gradvis, efterhånden som organisatoriske kompetencer udvikler sig. Udfordringen er, hvordan du overvinder barrierer, der hindrer Lean Management-principper, når folk arbejder eksternt.

I dette indlæg vil vi give perspektiver og anbefalinger på fem barrierer for at praktisere Lean Management i internationale virksomheder.

Disse barrierer eksisterer simpelthen, fordi nogle grundlæggende antagelser for at praktisere Lean ikke er opfyldt. Den mest grundlæggende barriere for Lean Management vedrører kompleksitet fra at arbejde med mennesker på tværs af tid og rum.

Det er et spørgsmål om at øge værdikædens kompleksitet

I gamle dage blev multinationale selskaber drevet som uafhængige datterselskaber med fuld kontrol over deres værdikæder. Nu globaliseres værdikæderne i flere og flere industrier. Værdiskabelsen sker i de lande, der har en komparativ fordel for hver funktionel aktivitet. Produktionen er i Sydøstasien. Kundeservice er i Indien, og salg og marketing er placeret i de vestlige lande, hvor det meste salg er. Kundepræferencer er baseret på nationale kulturer, men de underliggende forretningsprocesser spænder over lande og områder.

Dertil kommer, at globaliseringen ændrer markedets krav hurtigere end før. Lokale kundepræferencer påvirkes gennem kontakt med mennesker fra andre lande og gennem læsning af internationale medier og online anmeldelser.

Konsekvenserne af sådanne tendenser er, at forretningsprocesser på den ene side bliver meget mere komplekse og på den anden side skal udvikle sig og tilpasse sig ændringer oftere end før. Dette giver store udfordringer for personer, der forsøger at forbedre dem ved hjælp af Lean Management.

Dårlige rammer for udvikling af en Lean kultur

En stærk og åben kultur, der ikke ser fejl som grunde til straf, men som muligheder for læring, er en kritisk forudsætning for at praktisere Lean Management. En anden betingelse er medarbejdernes og deres lederes evne til at dele stiltiende viden gennem observation og tæt kontakt, når hverdagens opgaver udføres. Disse betingelser placeres ikke, når forretningsprocesser spænder over flere funktioner og lande. Denne indstilling er derfor meget langt fra Toyota-fabriksgulvet, der fødte Lean Management.

“For at forbedringer kan blomstre, skal de omhyggeligt dyrkes i et rigt jordbed (en modtagelig organisation), gives konstant opmærksomhed (vedvarende lederskab), sikres de rette mængder lys (træning og støtte) og vand (måling og data) og beskyttes mod skader.”

Stephen Shortell (professor i Health Services Management og Organizational Behaviour – Berkeley University, Californien).

Start gratis prøve

Tilmeld dig en 30-dages prøveperiode.

Der kræves intet kreditkort.

Fem barrierer for Lean Management

Lean ledere i internationale virksomheder kan skabe en Lean kultur gennem train-the-trainer metoder. Sådanne metoder kan fungere for lokale initiativer, hvor folk er samlokaliserede. Men Lean Management og Lean kulturer løber ind i nye barrierer, når vi ser på hele værdikæden eller på forretningsprocesser, der spænder over flere kontorer. Internationale virksomheder står derfor over for følgende barrierer for Lean Management:

BARRIERE #1

En typisk mødekultur underminerer konkrete forbedringer

En betydelig del af vores tid bruges på møder. Møder er ikke gode indstillinger til deling af detaljeret indsigt og information. Desuden er det meget svært at fange små forbedringsideer, når du støder på dem i dit daglige arbejde, og derefter rapportere om disse på ugentlige eller månedlige møder. Hvis du gør det, risikerer du at blive opfattet som “en, der er god til detaljer, men mangler overblik.”

Mens værktøjer som Teams og Zoom er gode til at samarbejde på samme tid, kommer de til kort, når arbejdstiden ikke overlapper så meget.

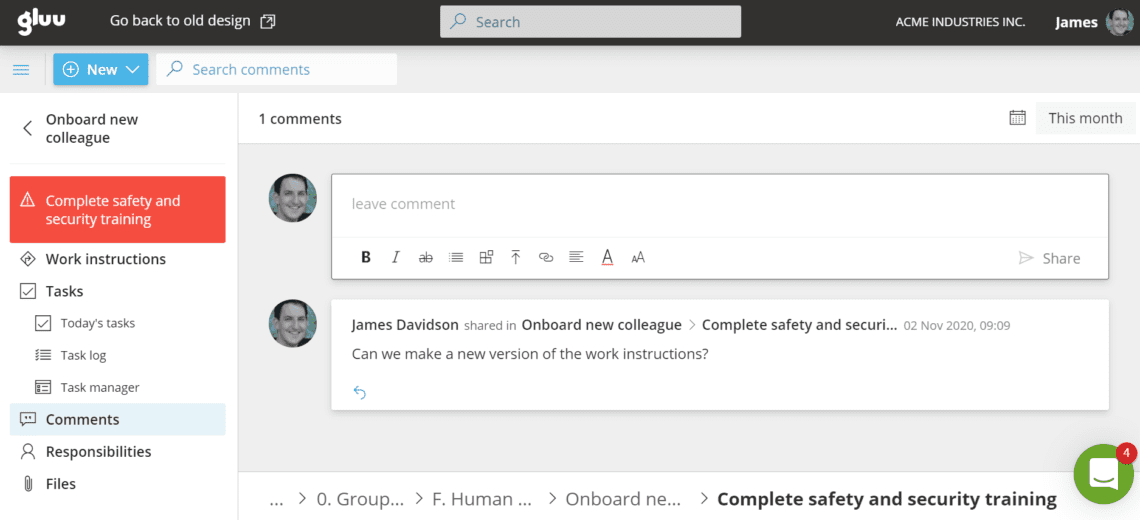

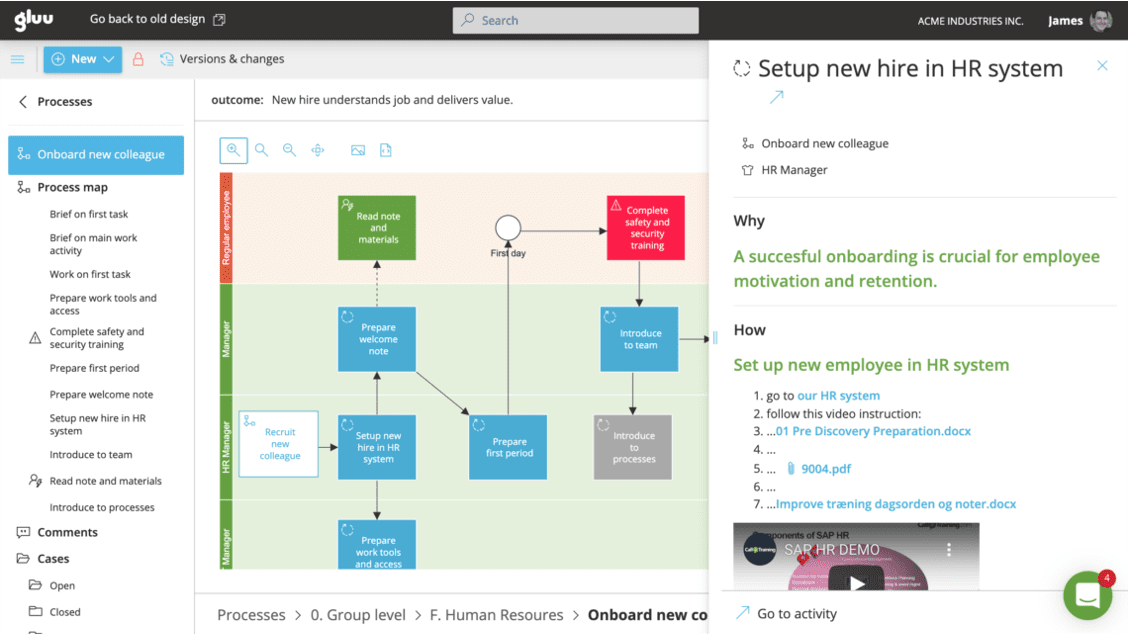

Sådan kan Gluu platformen hjælpe med at registrere forbedringer uanset tidszone:

- Fang ideer og problemer i en arbejdssituation – opret en kommentarstrøm og send ideer eller feedback til de rigtige roller.

- Godkendelsessporing – Diskuter og godkend uden møder ved at indsamle forslag.

BARRIERE #2

Kompleksitet reducerer vores evne til at se årsagssammenhænge, der gør os i stand til at lære

Når en aktivitet finder sted i en del af en forretningsproces i ét land, og dens virkning er synlig i en anden del i et andet land, opfatter personen, teamet eller den afdeling, der udførte aktiviteten, ofte ikke dens virkning . De har derfor intet grundlag for at forbedre sig, hvilket resulterer i en forspildt mulighed for forbedring.

Gluu-funktioner, der understøtter dette:

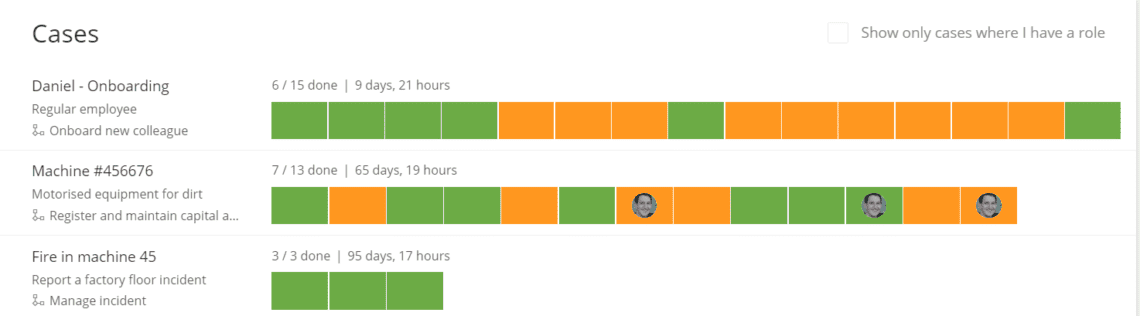

- Kortlæg hvem der er ansvarlig for hver aktivitet – sørg for, at komplekse processer udføres på den rigtige måde på tværs af alle roller og afdelinger. Desuden lærer du, hvordan du delegerer arbejde effektivt.

- Kør procesforløb som sager – spor, at komplette processer fuldføres korrekt hver gang.

BARRIERE #3

Mangel på kontekstuelle oplysninger fortrænger forbedringsindsatsen

I Toyota Production System deler medarbejdere og ledere viden i den rigtige fysiske kontekst. Maskiner og komponenter placeres så tæt som muligt på, hvor de er relevante. De er visuelt genkendelige. Denne kontekstuelle viden gør forbedringsindsatsen mere specifik og intuitiv. Samtidig arbejder folk fysisk tæt på hinanden.

For vidensarbejderen, der arbejder som en del af en international værdikæde, er rammerne normalt det modsatte. Processen er svær at se, information ligger i siloer med forskellige taksonomier, og kolleger, der udfører det samme arbejde, sidder ofte andre steder. Det er svært at få arbejdet gjort. At have overskydende tid og energi til at kommunikere og forbedre arbejdspraksis er endnu sværere. Resultatet er, at formålet med Lean Management bliver et ideal, der ikke realiseres.

BARRIERE #4

Gammeldags praksis for samarbejde og vidensdeling

De fleste organisationer sidder fast i det gamle paradigme med at kopiere hinanden på e-mails for at dele information. Dette fører til overfyldte indbakker og træthed, når det kommer til at blive involveret og dele viden. Vidensdeling og samarbejde bliver noget, der forhindrer dig i at få arbejdet gjort, snarere end forudsætningen for at få arbejdet gjort.

Funktioner, der understøtter dette:

- Standardiser, hvordan dit arbejde udføres – organiser dine systemer, filer og instruktioner omkring dine aktiviteter. Hvis du vil vide mere om, hvordan standardarbejde reducerede kompleksiteten, kan du læse vores artikel.

BARRIERE #5

Start gratis prøve

Tilmeld dig en 30-dages prøveperiode.

Der kræves intet kreditkort.

Gamle og komplekse IT-systemer

Virksomhedens ERP-, CRM-, katalog- og videndelingssystemer er typisk designet som “one size fits all”. Forretningsprocesser væves ind og ud af flere systemer. Dette fører til stivhed og kompleksitet. Mange forbedringsideer stopper derfor ved døren til it-afdelingen eller resulterer i månedlange ændringsanmodninger. At være for bundet til gamle it-arkitekturer lammer derefter forbedringsfremskridt.

Funktioner, der understøtter dette:

- En enkelt arbejdsgang – få et samlet overblik over dine processer og deres ydeevne.

- Adgang med ét klik til alt, hvad der betyder noget – få adgang til alle oplysninger om dine processer og kommuniker med dine medarbejdere med en enkelt sideoplevelse.

Hvis du er interesseret i at læse mere om Lean Management, så tag et kig på

- kategorien ‘Lean’ på vores blog

- Guide til procesforbedringsværktøjer

Dette indlæg blev oprindeligt offentliggjort den 30. marts 2012 og revideret den 2. november 2020.

👉 Recommendation: We highly recommend this insightful article titled “Five Barriers to Lean Management” on Gluu.biz. It sheds light on the common obstacles businesses may encounter when attempting to adopt lean management structures. The barriers discussed are inadequate communication, insufficient training, resistance to change, lack of consistent leadership, and insufficient planning and resources. These are illustrated in detail, providing a comprehensive understanding of each obstacle. The article also suggests solutions to overcome these challenges, making it a must-read for any business leader interested in implementing lean management strategies.

Konklusion

Artiklen diskuterer de fem mest betydningsfulde barrierer for at implementere lean management i en virksomhed. Disse omfatter manglende forståelse af dens principper, modstand mod forandring, utilstrækkelig kommunikation, mangel på en klar vision og svagt lederskab. Indlægget understreger, at kun ved at forstå disse udfordringer kan organisationer effektivt implementere lean management og efterfølgende strømline arbejdsgange, reducere spild og øge produktiviteten. Det antyder også, at disse forhindringer kan overvindes med passende uddannelse, kommunikation og stærkt lederskab.

Hyppigt stillede spørgsmål

Organisationer kan effektivt håndtere og overvinde barrieren med manglende tilpasning mellem afdelinger i implementeringen af lean management gennem klar kommunikation, etablering af fælles mål og fremme af samarbejde mellem forskellige afdelinger. Ved at involvere medarbejdere fra forskellige afdelinger i planlægnings- og implementeringsfasen kan organisationer sikre, at alle er med på vognen og arbejder mod et fælles mål. Træning og uddannelse i lean-principper til alle medarbejdere kan også hjælpe med at skabe en fælles forståelse og et fælles sprog på tværs af afdelinger.

Toyota er et godt eksempel på en organisation, der med succes har overvundet barrieren med modstand mod forandring, da de indførte lean management-praksisser. Da Toyota først indførte lean manufacturing-principper, var der i starten modstand fra medarbejdere, der var vant til traditionelle produktionsmetoder. Men gennem effektiv kommunikation, inddragelse af medarbejderne i processen og demonstration af fordelene ved lean-praksisser var Toyota i stand til at overvinde modstanden og skabe en kultur med løbende forbedringer.

For at overvinde barrieren med begrænsede ressourcer og budgetbegrænsninger, når man forsøger at implementere lean management, kan organisationer starte med at prioritere initiativer, der vil have den største indvirkning på effektivitet og reduktion af spild. Ved at fokusere på små, trinvise ændringer og løbende forbedre processerne kan organisationer gøre fremskridt med begrænsede ressourcer. Derudover kan det at opsøge eksterne ressourcer, såsom at samarbejde med lean-konsulenter eller udnytte gratis uddannelsesressourcer, hjælpe organisationer med at implementere lean-praksisser effektivt uden en betydelig økonomisk investering.